在智能制造工廠中, MES系統對每一個與制造相關的指令能夠精確調度、發送、跟蹤、監控其中可能影響生產的過程,是實現車間制程智能化的基本技術手段。同時,MES系統還會收集、整合整個智能工廠中的業務數據,通過工業大數據的分析,使全產業鏈實現可視化,達到生產最優化、流程最簡化、效率最大化成本最低化和質量最優化。

在電子制造流程中,電子產品零部件種類繁多,尺寸大小不一,在時下推崇超薄超小電子產品的大背景下,電子產品生產組裝更加困難。這也決定了電子產品組裝、生產的流水線多且對自動化水平要求較高,MES系統軟件可以為電子生產制造企業打造一個全面、可靠的制造協同管理平臺,可以提供的服務項目包括制造數據管理、計劃排程管理、生產調度管理、庫存管理、質量管理、人力資源管理、工作中心/設備管理、工具工裝管理、采購管理、成本管理、項目看板管理、生產過程控制、底層數據集成分析、上層數據集成分解等管理模塊。

通過MES系統軟件中這些模塊的有效協作,可以讓電子制造企業的計劃層和控制層實現溝通,憑借信息技術提供精確的實時數據,并最終達到優化管理活動和生產活動的目的。

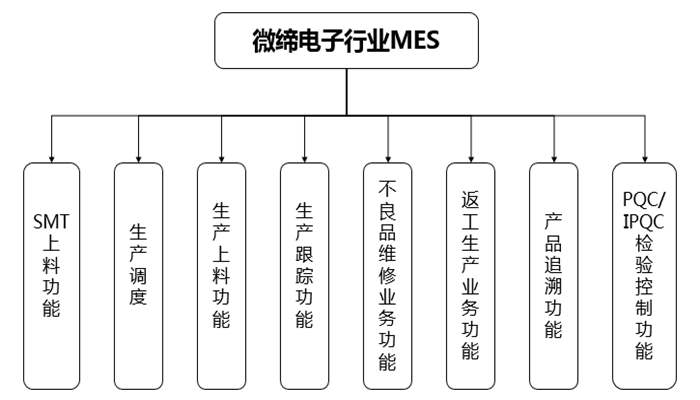

針對電子組裝業的需求,MES系統主要有六大組成功能。

1.數據采集

MES系統通過多種方式采集生產過程中的各種信息數據。采集方式主要有:DCT、DCN、PC等終端采集;手動導入數據方式;實時捕獲數據文件;測試程序整合;機臺連線處理等。

采集的生產數據主要有:關鍵物料、備料信息、下料信息、物耗利用率、設備運轉效率、產品生產進程、質量信息(良品/不良品信息)、測試數據、檢測結果、維修情況、抽檢情況、工單歸屬信息、重工情況、包裝信息、產品物料出入庫信息等數據,用于產品全程追溯。

電子組裝企業大多依靠MES系統的及時數據采集和信息反饋,實現產品的追溯和物料的追蹤。

2.生產過程驗證

MES系統通過生產模型搭建,控制組裝過程中非授權操作、上料錯誤、站點誤投等異常。對于異常驗證的范疇包括:

生產執行操作授權:只有通過授權驗證后,才可以執行電子組裝的操作,并可以限定可操作的產品或設備;

條碼驗證:MES系統通過條碼規則驗證,對企業的條碼規則進行防錯;

流程驗證:MES系統以此保證產品按照事先設計好的流程流轉,減少跳站、漏測等行為;

物料驗證:保證產品在崗位操作上使用規定的物料;

完整性驗證:保證每一崗位的操作動作都完整執行;

可用性驗證:對物料的有效期,ECN的變更生效時間進行驗證;

存在性驗證:驗證產品序號是否是存在的,防止非法的產品序號被抽檢或入庫;

沖突性驗證:防止多個產品實物使用同一產品序號,確保實物與產品序號對應的唯一性;

狀態驗證:防止產線上產品誤流轉,如尚在抽檢過程中的產品被誤入庫;

兼容性驗證:根據MES系統中對每款產品的配置來保證產品的混單、混箱、混料等情況。

再生產過程控制中,特別對于電子組裝行業,各種物料繁多且精細,需要更為細致的過程操作驗證,需要MES系統大量的計算資源予以支持,所以只有經驗豐富、技術先進的MES系統開發企業才能夠,針對電子組裝的具體生產業務在定制MES系統中模擬出抽象高效率的生產模型,并借助專有的模擬運算,實現各種工作驗證,實現產品生產流程的一致性。

3.電子組裝技術

MES系統通過SMT,即表面組裝技術,為電子產品組裝過程提供技術支持,比如上料防錯、缺料預警、物料追蹤、物料盤點、鋼板管控等,以達成高效的組裝運作流程。

4.組裝過程控制

針對測試數據,進行制程穩定性的分析,以便在制程能力降低時及時進行處理,保證產品在出現批量不良前,得到有效控制。

5.實時生產監控

MES系統實時對關鍵指標進行監控,異常出現時通過Mail、短信、看板等方式進行警示,變被動管理為主動管理。

6.管理報表

通過實時自動產生報表數據庫,MES系統以此快速提供生產進度、產量、品質、維修、在制品等狀況的監控,為管理層決策提供依據。

值得注意的是,MES系統這類信息管理系統,在數據測量時,是必定會有偏差的,但最重要的是,能夠在出現異常情況時,及時地進行控制,減少批量性生產的無效生產。 MES系統以為大多數制造業企業所數據,在信息化的趨勢下,電子組裝企業需要數梳理清楚自己的需求,尋找個性化、差異化需求,做好規劃,才能對癥下藥!

更多MES系統 模具管理軟件 零部件MES

電子行業MES http://www.sjzgzj.com.cn/hangyexinwen/752.html 電子MES

上一篇:模具管理軟件MES系統綜合介紹